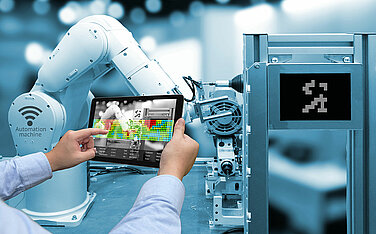

Der wuchtige Roboterarm, der gerade noch emsig Teile montierte, erstarrt plötzlich. Die Tür zu seinem Glaskäfig steht offen und sofort haben integrierte Sicherheitslösungen dafür gesorgt, dass der Maschinen-Kollege seine Arbeit einstellt. Außerhalb flitzen fahrerlose Transportfahrzeuge vorbei und transportieren Güter von A nach B. Eindeutig, wir befinden uns in einer smarten Fabrik. Leadec kümmert sich beispielsweise nicht nur um die Planung und den Aufbau solcher moderner Fabriken, sondern auch um die Instandhaltung ganzer Montagelinien. Dabei fällt auf: Insbesondere die Montage in der modernen Fabrik ist gekennzeichnet von einem hohen Grad an Automatisierung, bei der immer stärker Menschen und Roboter Hand in Hand miteinander arbeiten. Dahinter steckt das Konzept der Mensch-Roboter-Kollaboration (MRK). Diese Generation der „Cobots“ – also kollaborierender Roboter – gilt als eines der zentralen Werkzeuge in einer smarten Fabrik.

Faire Arbeitsteilung

Bei der MRK können sich alle Akteure freier bewegen, Prozesse und Arbeitsschritte müssen nicht unterbrochen werden. Wenn sich Mensch und Maschine ein und denselben Arbeitsplatz teilen, sind außerdem weniger Flächen und Schutzeinrichtungen notwendig. Das spart Zeit, Geld und macht die Fertigung insgesamt flexibler. Hinzu kommt die Entlastung der Menschen, indem die maschinellen Kollegen gefährliche oder zumindest ergonomisch unbequeme Arbeiten verrichten. Sei es kopfüber eine Maschine zu warten, komplexe Feinarbeiten zu erledigen oder schwere Lasten über kleine Distanzen zu heben. Das schont nicht nur die Gesundheit, sondern sorgt für ein Plus an Arbeitssicherheit. Und der Mensch? Solange die Maschine die Knochenarbeit macht, konzentrieren sich die Arbeiter auf komplexe Aufgaben, für die ihr Know-how gefragt ist.

Sicherheit hat Priorität

Ein Roboterarm lässt sich reparieren, ein menschlicher Arm ist ungleich gefährdeter. Während in der Vergangenheit die Maschinen deshalb sicher verwahrt wurden, ermöglichen heute intelligente Lösungen direkt am Roboter sogar gefahrlose gegenseitige Berührungen. Der Schlüssel sind leistungsstarke Sensoren und Kameras, die nicht nur detaillierte Montageaufgaben erlauben, sondern auch dafür sorgen, dass der Cobot den Menschen nicht verletzt. Im Falle eines ungewollten Kontakts beispielsweise kann der Roboter per Algorithmus automatisch sein Tempo verlangsamen, seinen Wirkungsradius verkleinern – oder im Notfall auch stoppen.

Künstlich intelligent

Hersteller von Robotern, wie etwa ABB oder Kuka, arbeiten zudem an lernenden Systemen für ihre Produkte. So sollen die Cobots durch die Interaktion mit ihren menschlichen Kollegen von ihnen lernen, dynamische Bewegungen im Produktionsraum richtig einschätzen und daraus Rückschlüsse auf ihr Verhalten ziehen. Ziel ist es, dem Roboter die Freiheit zu geben, um sich möglichst schnell, energieeffizient zu bewegen und gleichzeitig die hohen Safety-Anforderungen einzuhalten. Auch im Bereich Intralogistik wird bereits an intelligenten fahrerlosen Transportfahrzeugen (FTF) gearbeitet. Stellt sich diesen ein unerwartetes Hindernis in den Weg – zum Beispiel der Mensch auf dem Weg in seine Mittagspause – dann heißt es „HALT!“, was einen Transportprozess abrupt beendet. Künstlich intelligente FTF versuchen hingegen durch eigenständiges Lernen das Verhalten sich bewegender Objekte vorherzusagen und entsprechend zu reagieren. Sei es durch Verlangsamen oder Ausweichen. Für ein sicheres Miteinander.

Das könnte Sie auch interessieren:

Automation & Engineering - Mit robCONTROL zu mehr Effizienz

Artikel im Pulse - Leadec - eine Softwareschmiede?