„Bei der Halbleiterfertigung in Europa helfen uns keine Standardprozesse“

Warum spielt der Halbleiter-Markt eine so wichtige Rolle?

Dana Nikolaj: Halbleiter stecken einfach überall drin. Sie sind das Herzstück eines Chips oder Mikrochips und damit der zentrale Baustein aller Elektronikbauteile und damit aller digitalen Geräte. Der Wandel der Automobilindustrie in Richtung Elektromobilität, die stetig steigende Elektrifizierung und kontinuierlich steigende Nachfrage nach Kommunikationstechnologien erfordern immer kleinere und leistungsstärkere Chips. Der angestammte Markt für Halbleiter liegt klar in Asien. Jedoch: In den letzten Jahren wurde der Bedarf einer nachhaltigen und widerstandsfähigen Lieferkette zunehmend wichtiger. Daher haben es sich Deutschland und die Europäische Union zur Aufgabe gemacht, ein Chip-Ökosystem in Europa aufzubauen und zu fördern. Das ambitionierte Ziel ist, die Halbleiterfertigung in Europa von derzeit 10 % auf 20 % des gesamten Weltmarkts zu steigern – bis 2030.

Vor zwei Jahren waren nicht lieferbare Chips vor allem ein Problem für die Automobilbranche. Wie sehen Sie den „Chiphunger“ mit Blick auf den Durchbruch rund um Künstliche Intelligenz?

Die Chipkrise 2020/2021 hat Entscheidungen für eine unabhängigere Lieferkette und damit für weitere Investitionen in die Technologie innerhalb Europas befeuert. Die Nachfrage nach stetiger Automatisierung, verbesserter und allgegenwärtiger Künstlicher Intelligenz und vor allem auch nach Energieeffizienz bzw. Nachhaltigkeit wird immer dringlicher – für all diese Themen sind Halbleiter die Grundlage. Und hier sehen wir natürlich auch für uns große Chancen.

Welche Erfahrungen hat Leadec im Bereich Halbleiter?

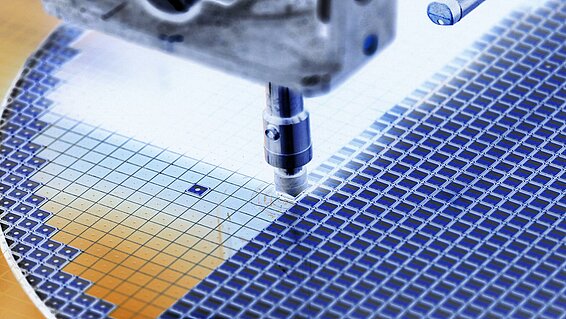

Der erste Auftrag kam vor einigen Jahren für die Planung der Intralogistik in einem neuen Wafer-Werk in Dresden. Damals war es für uns ein Sprung ins kalte Wasser. Doch es ist uns gelungen, gemeinsam mit dem Kunden die passende Intralogistik für den Umgang mit hochsensiblen Rohmaterialien zur Halbeiterproduktion zu entwickeln und umzusetzen. Die Erfahrungen, die wir dort sammeln konnten, dienten dann als Referenz für die folgenden Projekte, sodass wir inzwischen in weiteren Produktionsstätten namhafter Hersteller aktiv sind. Sei es mit der Instandhaltung, Logistik und projektspezifischen Automatisierungslösungen für die Medienversorgung oder von Prüfständen.

Inwiefern unterscheiden sich denn Chip-Werke von anderen Produktionsstätten, zum Beispiel für Fahrzeuge?

Wir haben es mit hochwertigen und zugleich besonders sensiblen Waren zu tun. Das Fertigungsumfeld von Halbleitern, Chips und anderen Elektronikbauteilen ist hoch automatisiert und unterliegt sehr speziellen Anforderungen – z. B. bezüglich Raumluft und Reinigung oder Schockempfindlichkeit. Zum Beispiel kann schon ein winziger Staubpartikel, der auf die Oberfläche eines Halbleiterwafers fällt, diesen so kontaminieren, dass eine ganze Reihe von elektrischen Bauteilen unbrauchbar wird. In den Wafer-Fertigungsstätten und Reinräumen sehen Sie deshalb wenige Menschen und im Vergleich zu einer klassischen Produktion wenig Aktion. Vieles geschieht im Anlageninneren oder ist für das Auge nicht sichtbar.

Was bedeutet das für die Leadec-Fachkräfte, die im Werk tätig sind?

Unsere Mitarbeitenden haben das Bewusstsein dafür, dass sie mit Produkten zu tun haben, an die höchste Anforderungen an Sicherheit, Handling und Verfolgbarkeit gestellt werden. Das bringt viel Verantwortung mit sich. Wenn beispielsweise bei der Warenübernahme eines Bauteils, das eine Fertigungsdauer von drei Jahren hat, etwas passiert, dann hat das weitreichende Konsequenzen. Neben einer Grundqualifikation sind daher weitere Schulungen und Trainings nötig, um überhaupt Zutritt zu den einzelnen Fertigungsbereichen zu bekommen. Die Regularien sind äußerst streng, und wir kennen uns damit aus.

Was sind perspektivisch die größten Chancen für Leadec als Servicespezialist in der Halbleiterindustrie?

Die größten Chancen liegen in den neu geplanten Investitionen durch den European Chip Act. Die globalen Marktführer wie Infineon, Intel und Globalfoundries investieren nicht nur in Deutschland, sondern auch in Österreich, Polen und Großbritannien – genau in diesen Regionen sind wir stark vertreten. Die Neu- und Ausbauten der Produktionsstätten, die sogenannten „Fabs“, bieten uns die Möglichkeit, das Outsourcing der Nebenprozesse mit dem Kunden frühzeitig gemeinsam zu gestalten. Hierbei können wir Lösungen von der Automatisierungstechnik bis zum operativen Betrieb anbieten. Es ist ein echter Wettbewerbsvorteil, dass wir viel Erfahrung mitbringen, um diesen Greenfield-Ansatz zu unterstützen, bei dem eine komplett neue Produktionsstätte auf einer bisher ungenutzten oder als "grünes Feld" bezeichneten Fläche entsteht.

Eins ist klar: In Europa haben alle, Kunden sowie Zulieferer oder Dienstleister, mit denselben Herausforderungen zu kämpfen. Es ist ein neues Feld. Und bei der Halbleiterfertigung in Europa nützen uns keine Standardprozesse. Stattdessen müssen wir flexibel sein, uns kontinuierlich weiterbilden und Vorreiter werden. Der Zeitpunkt ist günstig.