Unternehmen innerhalb der Halbleiterindustrie stellen besonders hohe Anforderungen an die Logistik. Im Interview erklärt Gert Brandl, bei Leadec tätig im Account Management für den Bereich Semiconductor und zuständiger Projektleiter, warum für einen Kunden eine eigene Track-and-Trace-Software entwickelt wurde, was sie so besonders macht.

„Ein Schuhkarton mit einem sechsstelligen Wert“

Warum braucht es in einer Hightech-Fabrik überhaupt eine Track-and-Trace-Software?

Viele Bauteile innerhalb der Halbleiterindustrie sind extrem teuer, sensibel und schwer zu beschaffen. Das bedeutet, dass die Verfügbarkeit und der präzise Umgang mit diesen Materialien eine ganz zentrale Rolle spielen. Bauteile in der Größe eines Schuhkartons können gut einen Wert im oberen sechsstelligen Bereich haben; geht eine Komponente verloren oder kaputt, kann es bis zu zwei Jahre dauern, sie neu zu beschaffen. Die Logistiksoftware muss daher eine lückenlose Dokumentation und Nachverfolgung der Materialien gewährleisten, um Verluste oder Fehlbestände erkennbar zu machen und zu vermeiden.

Sie haben eine Software neu entwickelt. Was war der Anlass dafür?

Für einen Maschinenhersteller aus der Halbleiterindustrie haben wir verschiedene Logistikleistungen erbracht. Damit wir hier jederzeit im Blick haben, wo welches Bauteil oder Material ist, nutzten wir bereits seit 2021 eine Logistiksoftware, die ursprünglich für ein Automobilwerk entwickelt wurde. Sie ließ sich jedoch nur begrenzt auf die besonderen Anforderungen der Halbleiterindustrie anpassen. Daher haben wir uns gemeinsam mit dem Kunden dazu entschieden, eine komplett neue Softwarelösung von Grund auf zu entwickeln.

Auf welche Herausforderungen sind Sie während des Projekts gestoßen?

In der Halbleiterindustrie führen Themen wie der Schutz sensibler Daten, aber auch die Gebäudestatik zu einer besonderen Bauweise und damit zu sehr dicken Betonwänden. Diese erschweren den Aufbau eines stabilen Netzwerks. Es benötigt spezielle Hardware – in unserem Fall waren es leistungsstarke Scanner – die sich mit allen Systemen innerhalb der massiven Gebäudehüllen verknüpfen können.

Welche Anforderungen bedient die Software?

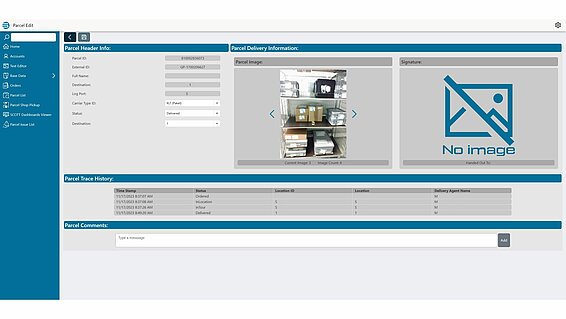

Dem Kunden war eine lückenlose Nachverfolgung aller Komponenten sehr wichtig. Von der Bestellung über das kundenseitige SAP, über die Lieferung der Ware durch einen Logistikpartner bis hin zum Wareneingang im Werk. Danach bestätigen Leadec-Mitarbeitende den Wareneingang per Scan und transportieren sie anschließend weiter. Die angelieferten Materialien kommen in verschiedenen Verpackungen – Paletten, Paketen, Kisten und Päckchen – und müssen auf dem weitläufigen Fabrikgelände mit 250 Abstellpunkten verteilt werden. Unsere Teams planen also mit der Software die effizientesten Touren, sodass spätestens vier Stunden nach Wareneingang alles am richtigen Ort ist. Die Übergabe kann persönlich oder durch Abstellgenehmigung mit Bilddokumentation erfolgen. Über ein Onlineportal hat der Kunde damit jederzeit volle Transparenz darüber, wo die einzelnen Waren und Komponenten sich befinden und auch, welche Leistung wir im Werk erbringen.

Was ist ihr Fazit zur Software und zum Projekt?

Das Projekt hat zum einen gezeigt, wie wertvoll die Digitalisierung von Logistik-Prozessen in der Halbleiterindustrie ist. Die Implementierung war anspruchsvoll, aber wir als Team konnten zum anderen unter Beweis stellen, dass wir durch enge Zusammenarbeit mit allen Partnern hier eine leistungsstarke und zukunftsfähige Software entwickelt haben.